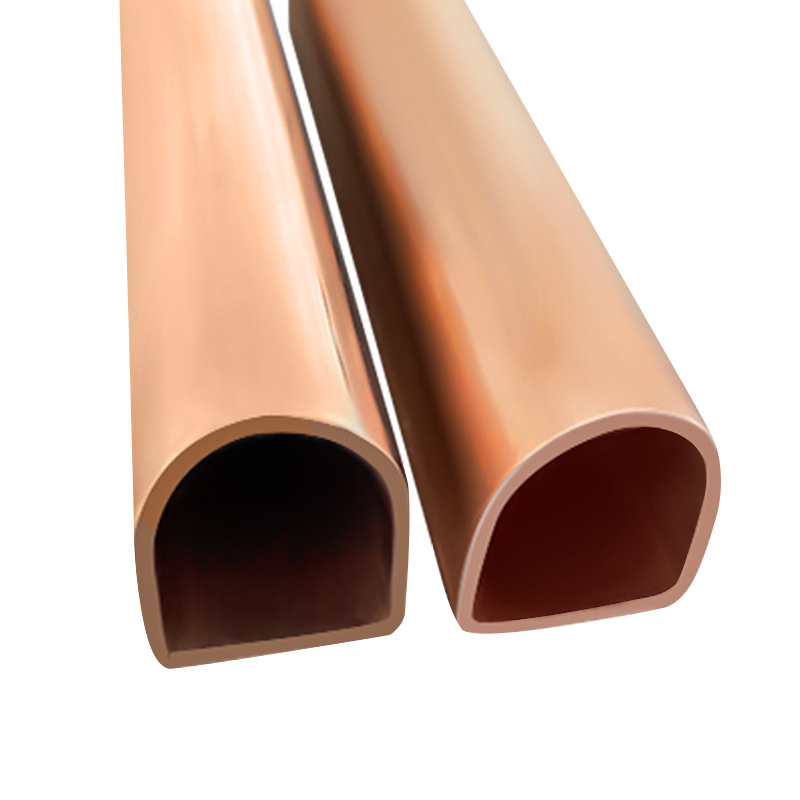

Ống đồng có hình dạng đặc biệt đề cập đến tất cả các ống đồng với các mặt cắt khác ngoài tròn, bao gồm hình lục giác, bán elip, hình bát giác, v.v., được làm bằng vật liệu hợp kim đồng hoặc đồng tinh khiết thông qua việc ép đùn lạnh chính xác với chết nhiều giai đoạn. Công ty của chúng tôi có khả năng phát triển khuôn và khả năng sản xuất khuôn mẫu chuyên nghiệp, và có thể tùy chỉnh các ống đồng hình đặc biệt có các hình dạng và thông số kỹ thuật khác nhau theo các bản vẽ hoặc mẫu do khách hàng cung cấp. Sản phẩm có nhiều hình dạng cấu trúc, có thể cải thiện hiệu quả việc sử dụng không gian và ổn định thành phần; Đồng thời, nó có khả năng hàn và khả năng xử lý tốt. Nó được sử dụng rộng rãi trong các ngành công nghiệp như trang trí kiến trúc, các thành phần nghệ thuật, cấu trúc điện tử và điện, các bộ phận ô tô và hàng không, thiết bị y tế và phần cứng nhà cao cấp. Đó là một vật liệu lý tưởng để hiện thực hóa các nhu cầu tùy chỉnh trong thiết kế chức năng và thẩm mỹ.

Về chúng tôi

30+Nhiều năm

KINH NGHIỆM

Về chúng tôi

Một đối tác đáng tin cậy của ngành công nghiệp ống đồng

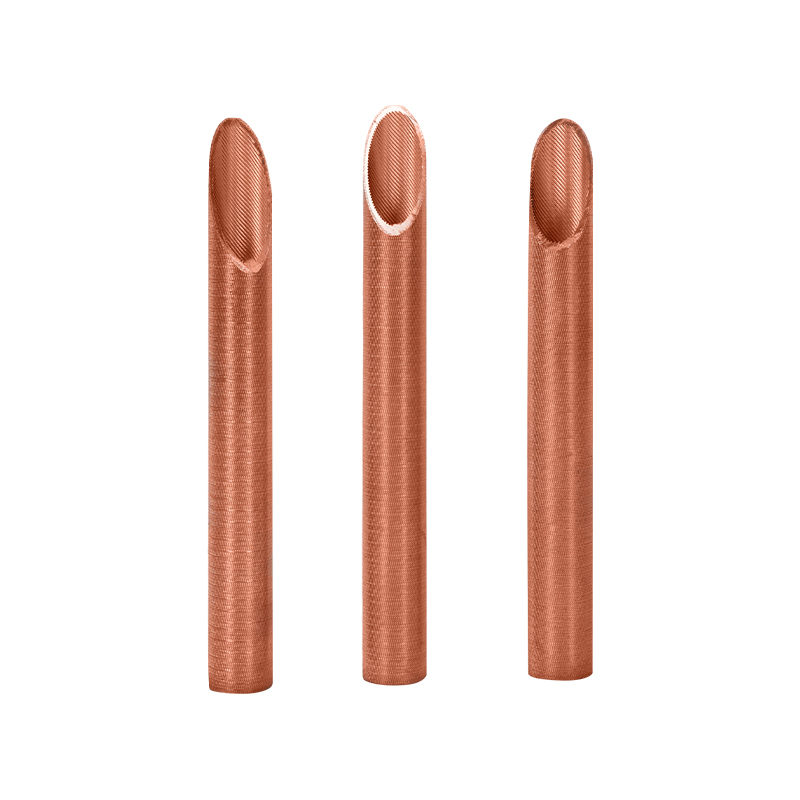

Zhejiang Jingliang Copper-Tube Products Co., LtdĐược thành lập vào năm 1994, đã tham gia sâu vào ngành công nghiệp ống đồng trong hơn ba thập kỷ. Công ty chủ yếu sản xuất các thông số kỹ thuật khác nhau của các sản phẩm như ống đồng, ống đồng, ống vuông đồng, ống đồng vây, ống mao quản đồng, ống đồng ngưng tụ, ống bay hơi đồng và thanh dẫn điện, có chất lượng và đã nhận được sự tin tưởng và hoan nghênh của khách hàng cả trong nước và quốc tế.

Ứng dụng rộng:

Những sản phẩm này được sử dụng rộng rãi trong các lĩnh vực khác nhau bao gồm điều hòa không khí, điện lạnh, trao đổi nhiệt, kho vệ sinh, ô tô, máy móc, lò điện và ngành công nghiệp hóa chất.

Vận chuyển thuận tiện:

Vị trí chiến lược ở thị trấn Tangpu, nổi tiếng là ngôi nhà của các ống đồng ở Đông Trung Quốc. Công ty của chúng tôi có một vị trí đắc địa, liền kề với Đường cao tốc Thương và Quốc lộ 104, và nằm ở vị trí thuận tiện chỉ hơn 70 km từ Hàng Châu và Ningbo, đảm bảo khả năng tiếp cận dễ dàng và vị thế kinh doanh.

Nguồn tài chính mạnh mẽ:

Với nguồn tài chính mạnh mẽ và công nghệ xử lý ống đồng tiên tiến, công ty chúng tôi giữ một vị trí thuận lợi trong thị phần, giá trị thương hiệu, nội dung công nghệ và chất lượng sản phẩm, trở thành nhà cung cấp ưa thích cho nhiều nhóm được liệt kê.

Sản xuất quy mô lớn:

Công ty chiếm diện tích hơn 20.000 mét vuông, với diện tích xây dựng 12.800 mét vuông. Vào năm 2022, sản lượng hàng năm của chúng tôi đã vượt quá 7.500 tấn, với công suất giá trị lên tới 450 triệu nhân dân tệ, thể hiện năng lực sản xuất mạnh mẽ và khả năng cạnh tranh thị trường của chúng tôi.

Chuỗi ngành toàn diện:

Jingliang hiện đã phát triển thành một chuỗi công nghiệp hoàn chỉnh tích hợp nấu chảy, đùn, vẽ, lăn chính xác và ủ. Nó đã được trao nhiều danh hiệu, bao gồm "mười doanh nghiệp ống đồng hàng đầu" và "người nộp thuế hàng đầu trong ngành công nghiệp ống đồng".

Sản xuất thông minh:

Các sản phẩm ống đồng Jingliang sẽ tích hợp tốt hơn khái niệm xây dựng nhà máy vào chiến lược phát triển doanh nghiệp của mình, nhấn mạnh vào việc tinh chỉnh công nghệ và đánh bóng các sản phẩm tinh xảo hơn và tương lai của "sản xuất thông minh".

Hợp tác thực sự:

Công ty sản xuất ống đồng của Zhejiang Jingliang, Ltd nồng nhiệt chào đón bạn bè từ mọi tầng lớp để tham quan và đưa ra hướng dẫn. Chúng tôi mong muốn được chung tay với bạn để tạo ra một tương lai tuyệt vời cùng nhau.

Kỹ năng kỹ thuật

Quá trình sản xuất

- 1 、 Đồng điện phân

- 2 ing ingots đồng

- 3 、 Nhấn

- 4 bản vẽ

- 5 、 lăn

- 6 、 Bao bì

Đồng điện phân, được sản xuất thông qua các quá trình điện phân, là một đồng tinh khiết cao với độ dẫn điện tốt và độ dẫn nhiệt, làm cho nó trở thành một vật liệu lý tưởng để sản xuất ống đồng.

Điều này đánh dấu sự khởi đầu của quá trình sản xuất của chúng tôi, liên quan đến việc chế tạo đồng điện phân thành các thỏi đồng hoặc đồng thuần túy theo các yêu cầu cụ thể, sau đó là cắt để tạo điều kiện xử lý và xử lý tiếp theo.

Trong giai đoạn cấp bách, các thỏi đồng cắt được ép thành các tấm mỏng hoặc hình ống, tạo thành hình ống ban đầu và các thỏi đồng được chuẩn bị để vẽ và lăn.

Vẽ là quá trình xử lý thêm các tấm đồng hoặc các vật thể hình ống đã được ép vào các kích thước và hình dạng cần thiết. Thông qua bản vẽ, các ống đồng của chúng tôi có thể đạt được đường kính ngoài chính xác và độ dày tường.

Cán là bước tiếp tục xử lý các ống đồng sau khi vẽ. Thông qua lăn, các ống đồng được cuộn thành các kích thước và hình dạng chính xác hơn để đáp ứng các yêu cầu của các ứng dụng khác nhau.

Cuối cùng, các ống đồng đã trải qua cán sẽ được đóng gói và chuẩn bị cho vận chuyển. Chúng tôi đảm bảo rằng bao bì là an toàn và bảo vệ để ngăn ngừa thiệt hại trong quá trình vận chuyển.

Tin tức

-

Phụ đề: Trong khi ống đồng truyền thống vật lộn với cuộc chiến giá cả, các phân khúc như ống đồng không chứa oxy cấp bán dẫn và ống th...

ĐỌC THÊM -

Trong thế giới của các bộ trao đổi nhiệt, hệ thống điều hòa không khí, thiết bị làm lạnh và các ứng dụng quản lý nhiệt khác, việc lựa chọ...

ĐỌC THÊM -

Hệ thống điện lạnh rất cần thiết trong cuộc sống hiện đại, từ việc bảo quản thực phẩm và thuốc men đến việc duy trì sự thoải mái trong nh...

ĐỌC THÊM -

Phụ đề: Khi Mỹ áp đặt mức thuế 50% đối với ống đồng gây ra quá trình tái cơ cấu chuỗi thương mại toàn cầu, năng lực sản xuất ở Đông Na...

ĐỌC THÊM -

Tiêu đề phụ: Các dây dẫn hình ống rỗng đang định nghĩa lại hiệu quả trong hệ thống năng lượng như thế nào trong khi các giải pháp truy...

ĐỌC THÊM -

Trong ngành công nghiệp ô tô đang phát triển nhanh chóng, sự đổi mới và hiệu quả là quan trọng hơn bao giờ hết. Khi các nhà sản xuất tìm ...

ĐỌC THÊM -

Phụ đề: Trong khi thanh cái hình chữ nhật truyền thống chiếm không gian đáng kể và gây tổn thất đáng kể trong các trạm biến áp siêu ca...

ĐỌC THÊM -

Phụ đề: Trong khi ngành xây dựng tiêu thụ 78% sản lượng ống đồng toàn cầu, một số công ty sản xuất ống chuyên dụng cho chip AI và điệ...

ĐỌC THÊM

Kiến thức ngành

Cách kiểm soát tính đồng nhất của độ dày thành khi sản xuất các ống đồng có hình đặc biệt

Khó khăn về kỹ thuật về độ dày của tường

Ống đồng hình đặc biệt khác với ống đồng tròn truyền thống. Các hình dạng mặt cắt ngang của chúng có thể là hình elip, hình chữ D, phẳng, hình cánh hoa, v.v ... Những hình dạng không đối xứng hoặc đa dạng này dễ bị dòng kim loại không đồng đều trong quá trình đùn hoặc vẽ, từ đó dẫn đến độ dày thành ống không nhất quán, ảnh hưởng đến độ bền cấu trúc, độ bền của ứng dụng. Do đó, kiểm soát tính đồng nhất của độ dày tường không chỉ là một thách thức đối với công nghệ sản xuất, mà còn là sự đảm bảo cốt lõi của chất lượng sản phẩm.

Thực hành kỹ thuật của Chiết Giang Jingliang trong kiểm soát độ dày tường

1. Hỗ trợ chuỗi công nghiệp hoàn chỉnh để đảm bảo tính nhất quán của các vật liệu cơ bản

Chiết Giang Jingliang có một chuỗi công nghiệp hoàn chỉnh từ Ingot Imelting đến ép đùn, vẽ, hoàn thiện lăn và ủ. Tính đồng nhất của thành phần nguyên liệu thô là bước đầu tiên để đảm bảo tính nhất quán độ dày của tường. Thông qua công nghệ luyện kim độc lập, công ty có thể kiểm soát chính xác tỷ lệ và độ tinh khiết của hợp kim, đảm bảo rằng phôi ban đầu có độ dẻo tốt và tính lưu động nhất quán trong quá trình hình thành tiếp theo và đặt nền tảng cho độ dày độ dày của tường.

2. Thiết kế hệ thống khuôn chính xác cao

Thiết kế khuôn của các ống đồng hình đặc biệt trực tiếp xác định hướng dòng kim loại và phân bố áp suất trong quá trình hình thành. Chiết Giang Jingliang sử dụng phần mềm mô phỏng CAE để tối ưu hóa cấu trúc khuôn và kết hợp với dữ liệu kinh nghiệm tích lũy dài hạn, nó đã phát triển một loạt các hệ thống khuôn chính xác phù hợp cho các phần có hình dạng đặc biệt phức tạp. Trong quy trình xử lý khuôn, các trung tâm gia công CNC (CNC) và công nghệ EDM được giới thiệu để cải thiện hơn nữa độ chính xác và tính nhất quán của khuôn, và cải thiện độ ổn định độ dày của tường từ rễ.

3. Quy trình vẽ chính xác đa đường

Để đạt được sự kiểm soát chính xác cao đối với các mặt cắt phức tạp, Chiết Giang Jingliang áp dụng quy trình vẽ lạnh đa đường. Trong mỗi quá trình vẽ, các thông số kiểm soát tốc độ biến dạng nghiêm ngặt được đặt để đảm bảo rằng tốc độ dòng của vật liệu đồng là đồng đều trong quá trình biến dạng và để tránh vấn đề "tường mỏng" ở góc hoặc cạnh của mặt cắt do dòng kim loại quá mức. Sau mỗi quá trình, cần phải phát hiện độ dày tường trực tuyến để đạt được "tìm một nơi, chính xác một nơi".

4. Kiểm soát giải phóng ủ và căng thẳng

Các ống đồng sẽ tích lũy ứng suất dư trong quá trình hình thành. Nếu không được xử lý đúng cách, sự thay đổi độ dày hoặc độ dày tường sẽ xảy ra trong quá trình lưu trữ, vận chuyển hoặc sử dụng. Chiết Giang Jingliang sử dụng lò ủ nhiều giai đoạn để đặt các phân vùng nhiệt độ và các đường cong ủ theo hình dạng và loại hợp kim của ống đồng để giải phóng ứng suất đến mức độ lớn nhất, khôi phục độ dẻo của vật liệu và duy trì sự ổn định của cấu trúc độ dày thành.

Cách phát hiện ứng suất bên trong hoặc ứng suất dư của các ống đồng hình đặc biệt

Nguồn và tác hại của ứng suất dư

Ứng suất dư chủ yếu đến từ dòng kim loại không đồng đều trong quá trình xử lý nóng (như đùn, ủ), xử lý lạnh (như vẽ, lăn) và hình thành khuôn phức tạp của các ống đồng hình đặc biệt. Đặc biệt là trong các ống có hình đặc biệt với độ cong cắt ngang lớn và độ dày không nhất quán, kim loại có xu hướng hình thành ứng suất kéo ở rìa và ứng suất nén ở lõi trong quá trình biến dạng dẻo, khiến "nguy cơ căng thẳng" vô hình nhưng có độ phá hủy cao trong sản phẩm hoàn chỉnh.

Những rủi ro tiềm ẩn do căng thẳng còn lại bao gồm:

Bẻ khóa, hồi phục và biến dạng uốn trong quá trình xử lý tiếp theo;

Cơn ăn mòn căng thẳng (SCC) trong quá trình sử dụng;

Sự không phù hợp căng thẳng giữa nhiều ống hàn dẫn đến khiếm khuyết hàn;

Độ dẫn nhiệt hoặc tính chất cơ học được giảm.

Do đó, làm thế nào để phát hiện một cách khoa học và chính xác sự căng thẳng dư của các ống đồng hình đặc biệt đã trở thành một trong những chỉ số chính của kiểm soát chất lượng cho các công ty chế biến đồng cao cấp.

Con đường kỹ thuật của Zhejiang Jingliang trong phát hiện căng thẳng

Là một doanh nghiệp có chuỗi công nghiệp hoàn chỉnh và thiết bị thử nghiệm cao cấp, Công ty đã thành lập một hệ thống phát hiện đa phương pháp và đa phương pháp để phát hiện ứng suất dư. Sau đây là một số phương pháp thường được công ty sử dụng trong sản xuất thực tế:

1. Nhiễu xạ tia X (XRD)

Nhiễu xạ tia X là một trong những phương pháp được sử dụng phổ biến nhất và chính xác nhất để phát hiện căng thẳng bề mặt kim loại. Hệ thống XRD được giới thiệu bởi Chiết Giang Jingliang có thể đo ứng suất dư của lớp bề mặt ở mức tinh thể siêu nhỏ, và đặc biệt phù hợp để phát hiện các khu vực nồng độ ứng suất như các cạnh, góc và các điểm uốn của mặt cắt ngang của các ống đồng hình đặc biệt. Công nghệ này có các đặc điểm sau:

Không phá hủy;

Độ phân giải cao (chính xác đến ± 5 MPa);

Có thể phân hủy căng thẳng theo các hướng khác nhau.

2. Phương pháp đo biến dạng

Để phát hiện sự giải phóng căng thẳng của các ống đồng trong các điều kiện sử dụng mô phỏng, công ty sử dụng đồng hồ đo căng thẳng để phát hiện phụ trợ trong môi trường phòng thí nghiệm. Bằng cách dính các đồng hồ đo biến dạng trên bề mặt của các ống đồng hình đặc biệt, ghi lại các biến dạng nhỏ trong quá trình sưởi ấm hoặc uốn cong, mức độ giải phóng ứng suất có thể được suy ra. Phương pháp này phù hợp để theo dõi sự tiến hóa của căng thẳng trong toàn bộ quá trình và cực kỳ có giá trị để phát triển sản phẩm mới.

3. Phương pháp rạch hoặc vòng ròng

Khi cần phải phát hiện sự phân bố ứng suất sâu bên trong ống đồng, Chiết Giang Jingliang sử dụng phương pháp cắt cục bộ (như phương pháp rãnh vòng) để đo giải phóng ứng suất. Bằng cách thực hiện một khu vực nhỏ cắt ở một phần cụ thể của ống đồng có hình đặc biệt và sử dụng đồng hồ đo chuyển vị laser hoặc máy đo biến dạng có độ chính xác cao để quan sát dữ liệu biến dạng vi mô sau khi phát hành, giá trị ứng suất ban đầu có thể được suy ra. Mặc dù loại phương pháp này là một thử nghiệm bán phá hủy, nhưng nó đóng một vai trò quan trọng trong tối ưu hóa cấu trúc và xác minh thiết kế khuôn.

4. Tương quan hình ảnh kỹ thuật số (DIC)

Là một phần quan trọng của sản xuất thông minh, Chiết Giang Jingliang cũng giới thiệu công nghệ tương quan hình ảnh kỹ thuật số (tương quan hình ảnh kỹ thuật số) trong phát hiện căng thẳng. Công nghệ này có thể ghi lại hình ảnh biến dạng hiển vi của bề mặt ống đồng dưới trạng thái ứng suất thông qua camera có độ phân giải cao và tái cấu trúc trường ứng suất kết hợp với thuật toán. Nó đặc biệt phù hợp để đánh giá căng thẳng không tiếp xúc của các ống đồng hình đặc biệt với mặt cắt phức tạp.

Cách cải thiện khả năng chống oxy hóa và tuổi thọ của các ống đồng hình đặc biệt trong sử dụng thực tế

Cơ chế và tác động của quá trình oxy hóa ống đồng

Đồng phản ứng với oxy, carbon dioxide, hơi nước và các chất khác trong không khí để tạo thành màng oxit đồng. Mặc dù màng oxit này có tác dụng bảo vệ nhất định, nhưng trong môi trường có nhiệt độ cao hoặc môi trường ăn mòn, màng oxit sẽ bị oxy hóa hoặc bóc ra, dẫn đến tăng ăn mòn trên bề mặt đồng và giảm hiệu suất. Do hình dạng cắt ngang phức tạp của các ống đồng hình đặc biệt, một số khu vực dễ bị tập trung căng thẳng hoặc môi trường vi mô cục bộ, và nguy cơ ăn mòn oxy hóa cao hơn, do đó ảnh hưởng đến tính toàn vẹn cấu trúc và hiệu quả trao đổi nhiệt của ống.

Thực tiễn kỹ thuật của Zhejiang Jingliang trong việc cải thiện khả năng chống oxy hóa của các ống đồng hình đặc biệt

1. Tối ưu hóa lựa chọn vật liệu và thành phần hợp kim

Chiết Giang Jingliang có khả năng kiểm soát toàn bộ chuỗi công nghiệp từ việc nấu chảy, đùn, vẽ để ủ. Thông qua công nghệ luyện kim độc lập, nó kiểm soát chính xác thành phần của hợp kim đồng và đưa ra một lượng thích hợp các yếu tố chống oxy hóa (như phốt pho, kẽm, v.v.), giúp cải thiện đáng kể khả năng chống ăn mòn của đồng. Đồng thời, công ty tùy chỉnh hợp kim đồng đặc biệt theo môi trường ứng dụng của khách hàng để đảm bảo rằng các ống đồng hình đặc biệt hoạt động tốt trong phương tiện truyền thông nhiệt độ cao và ăn mòn.

2. Quá trình xử lý nhiệt tinh tế

Xử lý nhiệt là một phần quan trọng để cải thiện hiệu suất chống oxy hóa của các ống đồng. Chiết Giang Jingliang áp dụng công nghệ ủ nhiều giai đoạn tiên tiến, kiểm soát nghiêm ngặt nhiệt độ và thời gian giữ, tối ưu hóa cấu trúc hạt của vật liệu đồng, giảm khiếm khuyết bên trong và tập trung căng thẳng của vật liệu, do đó tăng cường sự ổn định và độ bám dính của màng oxit và kéo dài hiệu quả tuổi thọ chống oxy hóa.

3. Xử lý bề mặt và công nghệ phủ bảo vệ

Đáp ứng nhu cầu của ống đồng hình đặc biệt Tiếp xúc với môi trường khắc nghiệt, Chiết Giang Jingliang đã ra mắt nhiều công nghệ bảo vệ bề mặt:

Lớp phủ hơi vật lý (PVD) Lớp phủ: tạo thành một màng bảo vệ dày đặc và đồng đều để cải thiện khả năng chống ăn mòn và kháng mòn;

Lớp phủ hữu cơ: Bao phủ bề mặt của các ống đồng bằng cách phun hoặc nhúng, phân lập không khí và độ ẩm, và ngăn chặn các phản ứng oxy hóa;

Lỗ điện hóa: chẳng hạn như mạ niken, mạ thiếc, v.v., làm tăng độ oxy hóa và độ dẫn của ống đồng, đặc biệt phù hợp với các điện tử và trường ô tô.

4. Sản xuất thông minh và giám sát chất lượng trực tuyến

Chiết Giang Jingliang tích cực thúc đẩy sản xuất thông minh, kết hợp công nghệ thử nghiệm không phá hủy trực tuyến để theo dõi chất lượng bề mặt và độ dày màng oxit của ống đồng trong thời gian thực, đảm bảo rằng không có vết trầy xước và ô nhiễm trên bề mặt của các ống đồng trong quá trình sản xuất, làm giảm sự oxy hóa.

Bảo trì và chiến lược mở rộng cuộc sống trong sử dụng thực tế

1. Tối ưu hóa môi trường cài đặt và thiết kế hợp lý

Thiết kế hợp lý có thể làm giảm nồng độ căng thẳng cục bộ và tích lũy nước, và giảm việc tạo ra các điểm ăn mòn. Chiết Giang Jingliang cung cấp cho khách hàng hỗ trợ thiết kế chuyên nghiệp và khuyến nghị tránh tiếp xúc trực tiếp giữa các ống đồng hình đặc biệt và phương tiện ăn mòn cao trong quá trình lắp đặt thiết bị, đồng thời, hợp tác với thiết kế niêm phong và thoát nước tốt để trì hoãn quá trình oxy hóa.

2. Làm sạch và bảo trì bảo vệ thường xuyên

Thường xuyên loại bỏ bụi, muối và chất hữu cơ khỏi bề mặt ống đồng để ngăn chặn các chất này trở thành chất xúc tác ăn mòn. Đồng thời, kết hợp với phun tác nhân bảo vệ thích hợp, một lớp bảo vệ thứ cấp có thể được hình thành để cải thiện khả năng chống oxy hóa và tuổi thọ tổng thể của ống đồng.

3. Giám sát các thông số môi trường

Sử dụng các cảm biến để theo dõi độ ẩm, nhiệt độ và nồng độ khí ăn mòn của môi trường vận hành thiết bị và điều chỉnh các thông số vận hành hoặc thực hiện các biện pháp bảo vệ kịp thời. Trong tương lai, Chiết Giang Jingliang sẽ thúc đẩy nghiên cứu và phát triển và áp dụng hệ thống giám sát môi trường vòng đời đầy đủ của ống đồng theo khuôn khổ sản xuất thông minh để cải thiện hơn nữa sự an toàn và độ tin cậy của sản phẩm.